Áp dụng công nghệ tiên tiến, phát triển bền vững ngành xi măng tại Việt Nam

Có thể bạn quan tâm

Mới đây, tại Bộ Xây dựng, Tạp chí Xây dựng đã tổ chức Hội thảo trực tiếp và trực tuyến “Hướng đi xanh cho doanh nghiệp xi măng phát triển bền vững và giảm dấu chân carbon”. Hội thảo có ý nghĩa quan trọng giúp các cơ quan quản lý, đơn vị tư vấn và doanh nghiệp xi măng trao đổi, thảo luận về những vấn đề thiết yếu mà ngành đang đối mặt, đây cũng là dịp để doanh nghiệp hiểu rõ hơn các quy định về giảm phát thải khí nhà kính. Đặc biệt, tại Hội thảo TS. Hoàng Hữu Tân - Phó Vụ trưởng Vật liệu xây dựng, Bộ Xây dựng đã trình bày tham luận “Ngành Xi măng Việt Nam hướng tới phát triển bền vững”…

Tổng quan ngành công nghiệp xi măng tại Việt Nam

Theo TS. Hoàng Hữu Tân - Phó Vụ trưởng Vụ Vật liệu xây dựng, Bộ Xây dựng, Công nghiệp xi măng Việt Nam đã hình thành và phát triển từ năm 1899 với các nhà máy xi măng lò đứng. Định hướng phát triển ngành xi măng Việt Nam trong thời gian tới là sử dụng tiết kiệm tài nguyên khoáng sản, tiết kiệm năng lượng, giảm phát thải; gắn sản xuất với tái chế, tái sử dụng chất thải, xử lý chất thải và bảo vệ môi trường.

Bên cạnh đó, TS. Hoàng Hữu Tân cũng cho biết, về quy mô và công nghệ, hiện nay ngành Công nghiệp xi măng Việt Nam có 92 dây chuyền sản xuất clanhke xi măng, công suất 122,34 triệu tấn XM/năm; về nguyên liệu, sử dụng trung bình 1.55 tấn nguyên liệu (đá vôi, đất sét, phụ gia)/tấn clanhke; về nhiệt năng, tiêu tốn trung bình 800 kcal/kg clanhke (tùy vào lò nung); về điện năng tiêu hao trung bình 95 kWh/tấn xi măng. Đặc biệt, cả nước ta hiện đã lắp đặt 34 dây chuyền với công suất 248 MW(tiết kiệm khoảng 20-30% lượng điện năng tiêu thụ)…

Mục tiêu phát triển ngành xi măng Việt Nam giai đoạn 2021-2030

Đối với mục tiêu phát triển ngành xi măng giai đoạn 2021-2030, về đầu tư, nước ta chỉ đầu tư mới nhà máy sản xuất clanhke đáp ứng được các tiêu chí gồm: Xây dựng mới các nhà máy sản xuất clinker có công suất trên 5.000 tấn/ngày/dây chuyền, gắn với vùng nguyên liệu, đầu tư đồng thời hệ thống tận dụng nhiệt khí thải và các chỉ tiêu công nghệ môi trường khác.

Đến năm 2025, các dây chuyền clinker có công suất dưới 2.500 tấn/ngày sẽ phải đổi mới công nghệ; đầu tư trạm nghiền công suất phù hợp với vùng nguyên liệu; tăng tỉ lệ pha phụ gia.

Đồng thời, ngành cũng đặt các mục tiêu về công nghệ bao gồm: Mục tiêu tiêu hao nhiệt năng nhỏ hơn hoặc bằng 730 kcal/kg clinker; tiêu hao điện năng nhỏ hơn hoặc bằng 90 kWh/tấn xi măng, nhỏ hơn hoặc bằng 65 kWh/tấn clanhke.

Đến hết năm 2025, 100% dây chuyền clinker lớn hơn 2.500 tấn/ngày phải có hệ thống tận dụng nhiệt khí thải; đến 2025, sử dụng tối thiểu 20%, 2030 – tối thiểu 30% tro bay, chất thải...làm nguyên liệu thay thế và lượng nhiên liệu thay thế lên đến 15% tổng nhiên liệu. Tận dụng nhiệt khí thải để phát điện với mục tiêu tiết kiệm được khoảng 20% - 30% tổng lượng điện tiêu thụ, giảm lượng phát thải bụi và khí CO2.

Về mục tiêu khai thác sử dụng tài nguyên, sử dụng tiết kiệm khoáng sản; khuyến khích khai thác âm, khai thác giữ lại hình dáng, cảnh quan thiên nhiên và tận dụng tối đa các loại chất thải làm nguyên/nhiên liệu, phụ gia cho sản xuất.

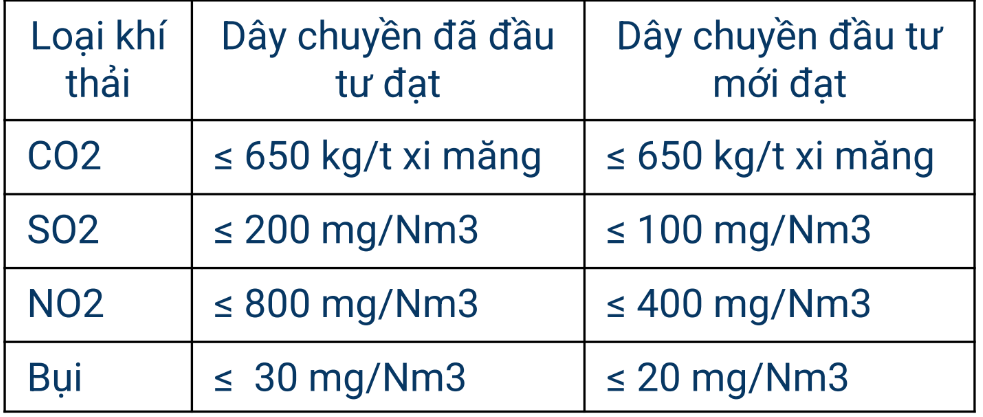

Về mục tiêu bảo vệ môi trường, 100% các cơ sở đáp ứng yêu cầu về môi trường; chuyển đổi hình thức lọc bụi; sử dụng thiết bị giám sát nồng độ bụi có kết nối trực tuyến với cơ quan quản lý môi trường.

Định hướng phát triển ngành xi măng Việt Nam giai đoạn 2031-2050

Một trong những định hướng phát triển ngành xi măng Việt Nam giai đoạn 2031-2050 là tăng tỷ lệ pha phụ gia; áp dụng công nghệ sản xuất tiên tiến để đạt các chỉ tiêu sau: Tiêu hao nhiệt năng nhỏ hơn hoặc bằng 700 kcal/kg clanhke; tiêu hao điện năng nhỏ hơn hoặc bằng 80 kWh/tấn xi măng.

Tối thiểu 60% số dây chuyền sử dụng tro bay, chất thải...làm nguyên liệu thay thế; Sử dụng trên 30% lượng tro bay, xỉ, chất thải công nghiệp...làm phụ gia; Lượng nhiên liệu thay thế (từ xử lý rác, chất thải...) lên đến 30% tổng nhiên liệu sản xuất.

Trong đó, sẽ sử dụng chất thải, rác thải làm nguyên nhiên liệu. Cụ thể, các dây chuyền sản xuất xi măng đã có sẵn các thiết bị đốt (lò nung, tháp trao đổi nhiệt,..), các thiết bị bảo vệ môi trường (lọc bụi túi, lọc bụi điện, ống khói,..); chi phí đầu tư xây dựng, lắp đặt thiết bị để đồng xử lý chất thải trong lò nung xi măng thấp hơn đầu tư xây dựng các lò đốt rác; đồng xử lý chất thải trong lò nung xi măng đáp ứng yêu cầu bảo vệ môi trường và góp phần giảm lượng chất thải mang đi chôn lấp,... mang lại hiệu quả về kinh tế trong sản xuất xi măng.

Đối với phạm vi, quy mô và giải pháp thực hiện sẽ tận dụng được các lò nung sản xuất clanhke đốt ở nhiệt độ cao để xử lý được hầu hết các loại chất thải khác nhau, không phát sinh phát thải, góp phần giảm phát thải ra môi trường,…; đầu tư mới/ cải tạo tháp trao đổi nhiệt, thiết bị làm nguội, hệ thống vòi đốt, hệ thống kho chứa và lưu trữ chất thải; thiết bị chế biến, vận chuyển chất thải, hệ thống cung cấp chất thải vào hệ thống lò nung, thiết bị an toàn, phòng chống cháy nổ, đo lường và kiểm soát phát thải, xử lý phát thải phát sinh ra môi trường. Hướng tới mục tiêu chung là đẩy mạnh phát triển kinh tế tuần hoàn trong sản xuất xi măng: sử dụng tro, xỉ làm nguyên liệu và phế thải, rác thải nhiên liệu tiết kiệm tài nguyên và giảm phát thải khí nhà kính (CO2, CH4, N2O, HFCs) ra môi trường.

Ý kiến của bạn